Opérations de fusion, post-traitement de la fonte, analyse

Processus de fusion

Lors de la production de fonte, la technique de fusion utilisée revêt une importance particulière. Notre installation de fusion se compose d'un cubilot à vent froid avec enrichissement en oxygène et atteint une capacité / un rendement de jusqu'à 6 tonnes de fonte par heure. Un cubilot à vent froid est un four à cuve alimenté par du coke de haut fourneau, dans lequel la fonte brute, les débris de fonte, la ferraille d'acier et différents additifs sont utilisés comme composants principaux pour la production de fonte lamellaire.

La teneur optimale en carbone de la fonte est garantie par le bon rapport entre le coke, les débris de fonte et la ferraille d'acier. Des températures d'environ 1 500 °C sont alors atteintes à l'intérieur du four.

L'utilisation du coke de haut fourneau comme source d'énergie permet d'être indépendant de l'énergie électrique et des taxes européennes qui y sont liées. Cela garantit une rentabilité élevée à long terme.

Analyse et contrôle de la fonte

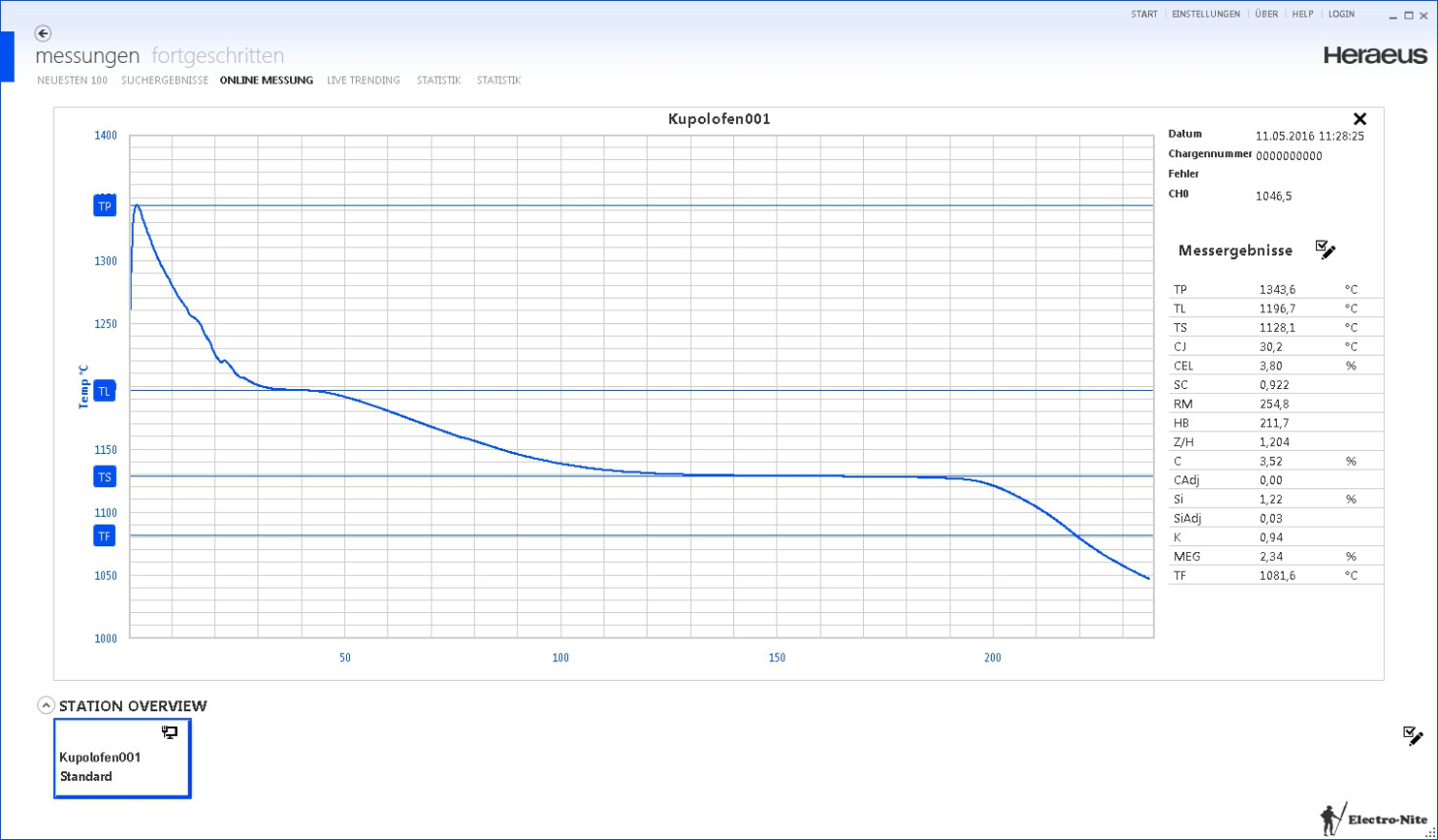

Des prélèvements d'échantillons et des analyses permanents - déjà sur la fonte - garantissent une sécurité optimale du processus et une excellente qualité de la fonte.

La qualité obtenue peut être consignée et documentée sur la base d'analyses supplémentaires. Nous utilisons les techniques d'analyse les plus récentes des fabricants Heraeus et Spectro pour contrôler la qualité de la fonte par une analyse spectrale. Des contrôles supplémentaires des propriétés des matériaux sont effectués, si nécessaire, par des organismes de contrôle certifiés indépendants.

Il va de soi que nous travaillons en étroite collaboration avec les autorités de surveillance et que nous respectons les normes environnementales. Notre installation de fusion ainsi que les techniques de filtrage et de dépoussiérage ont été récemment entièrement rénovées dans le cadre d'une révision et répondent ainsi aux normes économiques et environnementales actuelles.

Traitement ultérieur de la fonte

Le refroidissement lent de la pièce coulée dans le moule (environ 24 à 72 heures selon la masse) permet de minimiser les tensions internes dans la pièce. Afin d'éviter tout dommage, chaque pièce moulée est retirée manuellement du moule et contrôlée pour détecter les défauts. Afin de préserver les ressources, le sable de moulage utilisé est traité et réutilisé dans le processus de moulage.

Dans une cabine de sablage, les matériaux de moulage et les impuretés qui adhèrent à la pièce moulée sont éliminés par sablage avec des grains de fil métallique. Il en résulte une surface métallique propre. Ensuite, les pièces brutes sont ébarbées et polies manuellement afin de garantir un traitement ultérieur optimal dans l'usinage mécanique moderne.

Sur demande du client, un traitement thermique ultérieur des pièces coulées peut être effectué.

© Copyright Lütgert & Co. GmbH | Friedrichsdorfer Str. 48 | 33335 Gütersloh (Allemagne) | Téléphone : +49 5241 / 74070 info@luetgert-antriebe.de | Table des matières| Mentions légales| Politique de confidentialité | Politique de confidentialité courriel

© Copyright Lütgert & Co. GmbH

Friedrichsdorfer Str. 48

33335 Gütersloh (Allemagne)

Téléphone : +49 5241 / 74070

info@luetgert-antriebe.de

Table des matières

Mentions légales

Politique de confidentialité

Politique de confidentialité courriel