Schmelzbetrieb, Gussnachbereitung, Analyse

Schmelzprozess

Bei der Gusseisenherstellung ist die verwendete Schmelztechnik von besonderer Bedeutung. Unsere Schmelzanlage besteht aus einem Kaltwind-Kupolofen mit Sauerstoffanreicherung und erreicht eine Kapazität / Ausbringung von bis zu 6 t Guss pro Stunde. Ein Kaltwind-Kupolofen ist ein mit Hochofenkoks befeuerter Schachtofen, in dem zur Herstellung von lamellarem Gusseisen als Hauptbestandteile Roheisen, Gussbruch, Stahlschrott und verschiedene Zuschläge eingesetzt werden.

Der optimale Kohlenstoffgehalt des Gusseisens wird durch das richtige Verhältnis zwischen Koks, Gussbruch und Stahlschrott gewährleistet. Im Inneren des Ofens werden dabei Temperaturen von ca. 1.500 °C erreicht.

Durch den Einsatz von Hochofenkoks als Energieträger wird die Unabhängigkeit von elektrischer Energie und den damit verbundenen EU-Umlagen erreicht. Dies gewährleistet langfristig eine hohe Wirtschaftlichkeit.

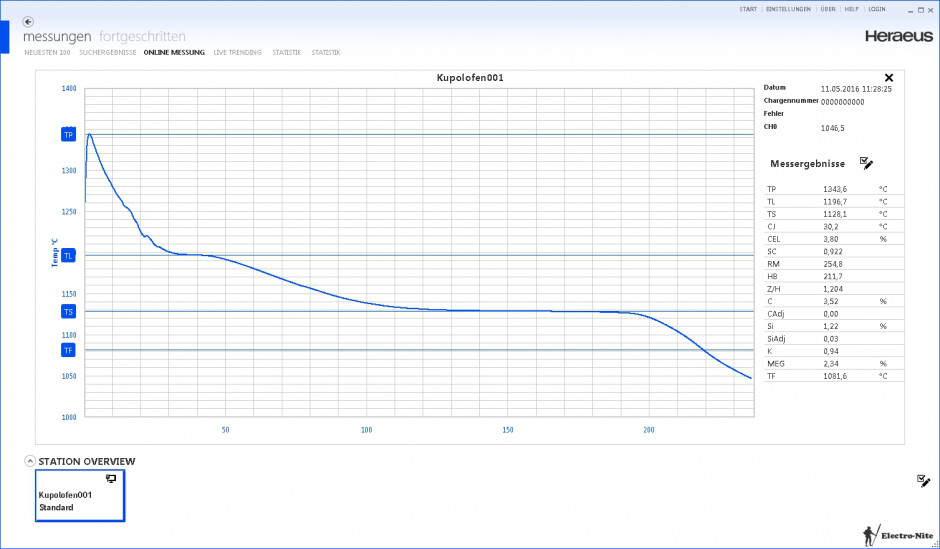

Analyse und Kontrolle der Schmelze

Permanente Probenentnahmen und Analysen - bereits aus der Schmelze - gewährleisten optimale Prozesssicherheit und hervorragende Gussqualität.

Die erzielte Qualität kann auf Basis zusätzlicher Analysen protokolliert und dokumentiert werden. Bei unserer Überwachung der Gussqualität durch eine Spektralanalyse kommt neueste Analysetechnik der Hersteller Heraeus und Spectro zum Einsatz. Zusätzliche Prüfungen von Werkstoffeigenschaften erfolgen bei Bedarf durch unabhängige zertifizierte Prüfstellen.

Die enge Zusammenarbeit mit den Überwachungsbehörden und die Einhaltung von Umweltstandards sind selbstverständlich. Unsere Schmelzanlage sowie die Filter- und Entstaubungstechnik wurden vor Kurzem im Zuge einer Revision komplett erneuert und entsprechen damit den aktuellen wirtschaftlichen und umwelttechnischen Standards.

Gussnachbereitung

Durch das langsame Abkühlen des Gussteils in der Form (je nach Masse ca. 24 bis 72 Stunden) werden Eigenspannungen im Bauteil minimiert. Zur Vermeidung von Beschädigungen, wird jedes Gussteil manuell aus der Form gehoben und auf Fehlstellen kontrolliert. Um Ressourcen zu schonen, wird der verwendete Formsand aufbereitet und dem Formprozess wieder zugeführt.

In einem Strahlhaus werden am Gussstück anhaftende Formstoffe und Verunreinigungen durch das Strahlen mit Drahtkorn entfernt. Das Resultat ist eine metallisch saubere Oberfläche. Im Nachgang werden die Rohteile manuell entgratet und verschliffen, damit eine optimale Weiterbearbeitung in der modernen mechanischen Bearbeitung gewährleistet ist.

Auf Kundenwunsch kann eine thermische Nachbehandlung der Gussstücke erfolgen.

© Copyright Lütgert & Co. GmbH | Friedrichsdorfer Straße 48 | 33335 Gütersloh | Telefon: +49 52 41 / 74 07 0

info@luetgert-antriebe.de | Sitemap | Impressum | Datenschutz | Datenschutz E-Mail

© Copyright Lütgert & Co. GmbH

Friedrichsdorfer Straße 48

33335 Gütersloh

Telefon: +49 52 41 / 74 07 0

info@luetgert-antriebe.de

Sitemap

Impressum

Datenschutz

Datenschutz E-Mail